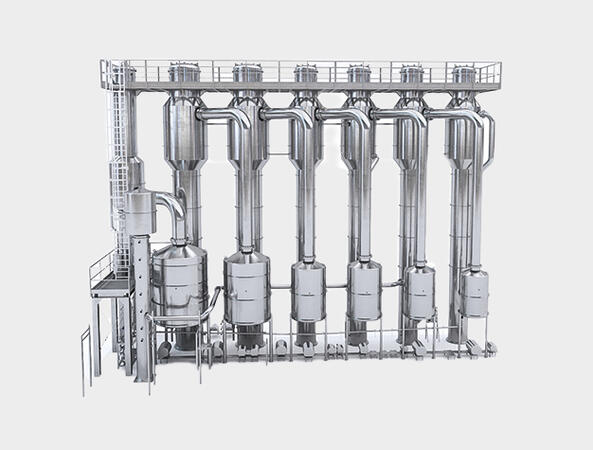

Stacje wyparne

Rurowy system stacji wyparnej z opadającym filmem do produkcji zagęszczonych soków owocowych i aromatów

- Konstrukcja jednoprzebiegowa zapewniająca maksymalną wydajność produktu

- Energooszczędny system wielostopniowy

- Zintegrowany, niezależnie sterowany pasteryzator

- Technologia rozprowadzenia cieczy zapewniająca długie okresy między czyszczeniem

- Zoptymalizowany, wysokowydajny system CIP

- Dostępne również w opcji MVR i TVR, w zależności od potrzeb

Próżniowe stacje wyparne Bucher Unipektin zostały zaprojektowane do produkcji wysokiej jakości koncentratów soków i aromatów. Zazwyczaj łączą one etapy pasteryzacji, dearomatyzacji i zagęszczania w jednym systemie. Krótki czas przetwarzania, delikatne podgrzewanie i higieniczna konstrukcja sprawiają, że nasze wyparki są idealne do zagęszczania różnych rodzajów soków owocowych, tj. z jabłek, gruszek, jagód, winogron i owoców pestkowych. Dzięki unikalnie zaprojektowanym rozdzielaczom cieczy mogą one obsługiwać soki o wysokiej zawartości zawiesiny i winianów.

Stacje wyparne są zazwyczaj systemami wielostopniowymi. Efektywność energetyczną można dodatkowo poprawić, stosując mechaniczną lub termiczną rekompresję pary (MVR lub TVR). Ciecz zasilająca jest wstępnie podgrzewana wraz ze skoncentrowanym produktem i skondensowanymi oparami w różnych wymiennikach ciepła w celu uzyskania maksymalnej wydajności energetycznej w parownikach. Przed wejściem do pierwszej kolumny wyparnej produkt może być pasteryzowany do kontrolowanej temperatury w celu stabilizacji mikrobiologicznej i fizykochemicznej. Ciecz jest równomiernie rozprowadzana w głowicy kolumny, aby zapewnić optymalną grubość opadającego filmu na wewnętrznej powierzchni ścian wszystkich rurek opadowych. Rurki są ogrzewane od zewnątrz parą lub sprężonymi oparami. Opary produktu wypychają produkt cienką warstwą wzdłuż ścianek rur w kierunku komory separacji na dnie kolumny. Ze względu na zastosowany gradient ciśnienia, wstępnie zagęszczony produkt może być dalej zagęszczany w następnych kolumnach za pomocą pary z poprzedniego stopnia stacji wyparnej. Opcjonalnie, opary z początku procesu są podawane do kolumny aromatu, gdzie są skraplane i rafinowane w celu wytworzenia skoncentrowanej esencji aromatu.

- Typ: Próżniowy rurowy parownik z opadającym filmem

- Liczba efektów: 1 do 7

- Wydajność parowania: od 10 do 110 t/h

- Rekompresja pary: mechaniczna lub termiczna (opcjonalnie)

- Odzyskiwanie aromatu: wielopłytowa kolumna rektyfikacyjna (opcjonalnie)