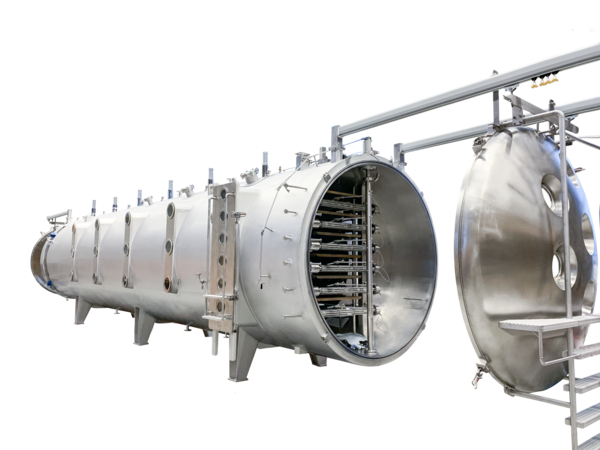

DryBand

Vakuová pásová sušička Bucher DryBand je určena pro kontinuální sušení tekutých a pastovitých, jakož i volně tekoucích granulovaných produktů citlivých na teplo za podmínek vakuového sušení nebo vymrazování.

- Kontinuální a šetrné sušení produktu

- Minimální oxidace

- Nízká spotřeba energie

- Minimální ztráty chuti

- Systémy podávání a vypouštění specifické pro produkt

- Plně automatický provoz a čištění

- Sladové kakaové nápoje

- Sladové výtažky

- Reakční aroma a HVP

- Bylinné extrakty

- Proteiny

- Ovocné a zeleninové koncentráty

- Farmaceutické koncentráty

- a další

Sušička Bucher DryBand je zvláště vhodná pro produkty, které během procesu sušení procházejí lepkavou a/nebo vysoce viskózní fází a pro produkty citlivé na mechanické namáhání.

Kapalné produkty jsou rovnoměrně rozmístěny na pásech použitím otočných podavačů. Volně tekoucí prášky, granule a produkty větších velikostí jsou dopravovány do násypky na horní části vakuové pásové sušičky. Produkt je po dávkách přiváděn do mezikomory za podtlaku, a odtud je dále produkt nakládán na horní pás unikátním rotačním dávkovacím systémem. Kapalné nebo pastovité produkty jsou dopravovány sušičkou na paralelních provozních pásech. Pevné produkty jsou dopravovány zpět a vpřed přes sušičku od horního k dolnímu pásu, aby se prodloužila doba dostupnosti.

Topné desky pod pásy jsou instalovány v nezávislých vyhřívaných zónách, které umožňují konstantní nebo variabilní rychlost sušení. Tento systém umožňuje šetrné průběžné sušení pro maximální kvalitu produktu. Kromě toho může být poslední zóna v případě potřeby navržena jako chladicí zóna.

Na konci pásu je vysušený produkt nařezán na požadovanou velikost pomocí řezací lišty gilotinového typu a drticího zařízení. Produkt je shromažďován v mezilehlé násypce, odkud je pomocí automatických vzduchových uzávěrů vypouštěn z vakua do atmosférického prostředí. Odstraněné páry se regenerují v kondenzátoru. Vakuum je obvykle udržováno kapalinokruhovými čerpadly a jednostupňovými nebo vícestupňovými parními tryskami.

- Hygienická konstrukce GMP

- Silné a odolné provedení

- Vysoce výkonná řešení

- Velmi vysoká provozuschopnost

- Perfektní výsledky čištění

- Minimální ztráta produktu

- Důrazně jsou zohledněny úspory energií

Vakuum: 0,5 až 100 mbar

Teplota max.: 180 °C

Doba dostupnosti: 15 až 120 min

Kapacita: 1 až 5 000 kg/h

Podávání: oddělená dávkovací čerpadla a otočný podávací pohon

Povrch topné a chladicí desky: 1 až 300 m²

Počet samostatných poháněných pásů: 1 až 12

Pásy: polyesterové, kevlarové potažené PTFE a skelné tkaniny

Vedení pásu: závisí na použitých pásech

Suchý konec: stripovač a drtič nebo granulátor, (prosévač)

Vypouštěcí systém: 2 nebo 3 násypky a křídlové ventily

Přeprava: stupňovitá hustá nebo chudá fáze

Vyhřívání: pára nebo tlaková voda nebo tepelný olej

Vakuum: parní tryska nebo kondenzátor chlazené vody

CIP: automatické 3krokové čisticí cykly

Řízení: PLC a HMI s ovládáním receptury