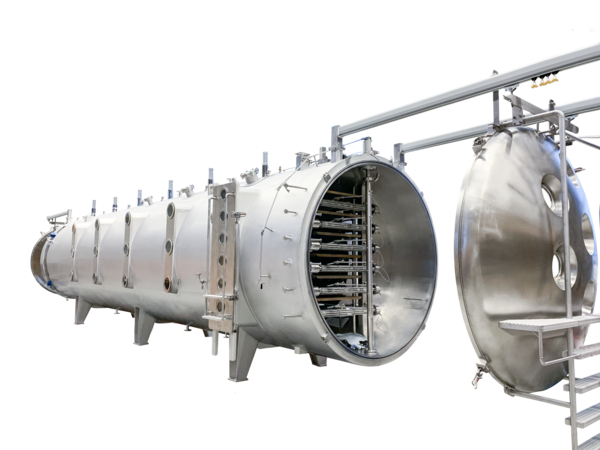

DryBand

Próżniowa suszarka taśmowa Bucher DryBand jest przeznaczona do suszenia produktów o konsystencji pasty, produktów płynnych oraz produktów granulowanych wrażliwych na ciepło w warunkach suszenia próżniowego lub liofilizacji.

- Taśmowe i delikatne suszenie produktu

- Minimalne utlenianie

- Niskie zużycie energii

- Minimalne straty smaku

- Specyficzne dla produktu systemy podawania i rozładowywania

- W pełni zautomatyzowana obsługa i czyszczenie

- Słodowe napoje kakaowe

- Ekstrakty słodowe

- Aromat reakcyjny i HVP

- Ekstrakty ziołowe

- Białka

- Koncentraty owocowe i warzywne

- Koncentraty farmaceutyczne

Bucher DryBand jest odpowiedni do produktów, które podczas procesu suszenia przechodzą przez fazę kleistą i/lub bardzo lepką oraz do produktów wrażliwych na obciążenia mechaniczne.

Produkty płynne są równomiernie rozprowadzane na taśmach z podajnikami obrotowymi. Proszki, granulaty i i produkty o większych rozmiarach są przenoszone do leja zasypowego w górnej części próżniowej suszarki taśmowej. Produkt jest podawany partiami do próżniowej komory pośredniej, skąd zostaje załadowany na górną taśmę za pomocą obrotowego systemu dozowania. Produkty płynne lub o konsystencji pasty transportowane są do komory na równolegle pracujących taśmach. Produkty stałe są transportowane dwukrotnie przez komorę (od górnej do dolnej taśmy), aby wydłużyć czas suszenia.

Płyty grzewcze pod taśmami są instalowane w niezależnych strefach grzewczych, aby umożliwić stałą lub zmienną szybkość suszenia. System ten umożliwia delikatne, ciągłe suszenie w celu uzyskania maksymalnej jakości produktu. Dodatkowo, ostatnia strefa może być zaprojektowana jako strefa chłodzenia, jeśli jest to wymagane.

Na końcu taśmy wysuszony produkt jest cięty do żądanego rozmiaru za pomocą gilotyny i urządzenia kruszącego. Produkt jest zbierany w zbiorniku pośrednim, skąd jest odprowadzany z próżni do środowiska atmosferycznego za pomocą automatycznych śluz powietrznych. Usunięte opary są odzyskiwane w skraplaczu. Próżnia jest utrzymywana przez pompy z pierścieniem cieczowym oraz jedno- lub wielostopniowych dysz parowych.

Cechy i korzyści:

- Higieniczna konstrukcja zgodna z GMP

- Mocne i trwałe wykonanie

- Rozwiązanie o wysokiej wydajności

- Bardzo wysoka dostępność

- Doskonałe wyniki czyszczenia

- Minimalne straty produktu

- Oszczędność energii

- Próżnia: 0,5 - 100 mbar

- Temperatura maks.: 180°C

- Czas trwania procesu: 15 - 120 min

- Wydajność: 1 - 5.000 kg/godz

- Podawanie: Oddzielne pompy dozujące i obrotowy napęd posuwu

- Powierzchnia płyt grzewczych i chłodzących: 1 - 300 m²

- Liczba oddzielnych pasów napędzających: 1 - 12

- Taśmy: poliester, powlekany PTFE materiał Kevlar i szkło

- Monitorowanie pasa: Zależy od zastosowanych pasów

- Suszenie końcowe: paskowanie, kruszenie, granulacja

- System rozładunkowy: 2 lub 3-zasypowy i zawory motylkowe

- Transportowanie: stopniowa faza gęsta lub niskokaloryczna

- Ogrzewanie: Para lub woda pod ciśnieniem (olej termiczny)

- Próżnia: Strumień pary lub skraplacz wody lodowej

- CIP: Automatyczne 3-etapowe cykle czyszczenia

- Sterowanie: PLC i HMI z kontrolą receptur